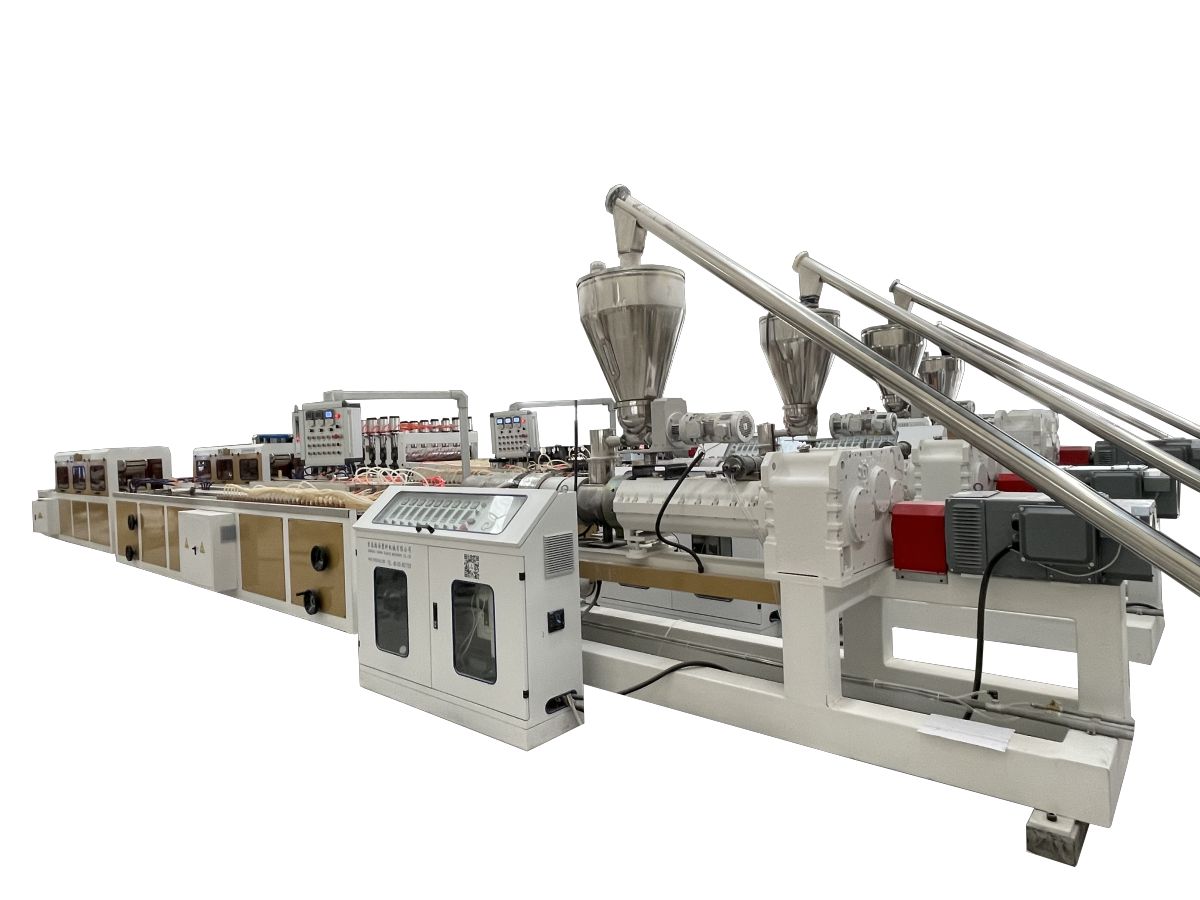

We mainly do PVC ceiling panel, wall panels, WPC door frames, windows, trunking extruder machines.

As we all know, PVC (polyvinyl chloride) is a heat-sensitive plastic, and its light stability is also poor. Under the action of heat and light, it is easy to de-HCl reaction, which is commonly referred to as degradation. The result of degradation is that the strength of plastic products decreases, discoloration, and black lines appear, and in severe cases, the products lose their use value. Factors affecting the degradation of PVC include polymer structure, polymer quality, stabilization system, molding temperature and so on. According to experience, the yellowing of PVC profiles is mostly due to the paste at the die. The reason is that the flow channel of the die is unreasonable or the local polishing in the flow channel is not good, and there is a stagnation area. The yellow line of PVC profiles is mostly paste in the machine barrel. The main reason is that there is a dead angle between the sieve plates (or transition sleeves), and the material flow is not smooth. If the yellow line is vertically straight on the PVC profile, the stagnant material is at the exit of the die; if the yellow line is not straight, it is mainly at the transition sleeve. If the yellow line also appears when the formula and raw materials are unchanged, the reason should be mainly found from the mechanical structure, and the starting point of decomposition should be found and eliminated. If the reason cannot be found from the mechanical structure, it should be considered that there is a problem in the formula or process. Measures to avoid degradation include the following aspects:

(1) Strictly control the technical indicators of raw materials, and use qualified raw materials;

(2) Formulate reasonable molding process conditions, under which PVC materials are not easy to degrade;

(3) Molding equipment and molds should be well structured, and dead angles or gaps that may exist on the contact surface between equipment and materials should be eliminated; the flow channel should be streamlined and suitable in length; the heating device should be improved, the sensitivity of the temperature display device and the efficiency of the cooling system should be improved .

bending deformation

Bending and deformation of PVC profiles is a common problem in the extrusion process. The reasons are: uneven discharge from the die; insufficient cooling of the material during cooling and setting, and inconsistent post-shrinkage; equipment and other factors

The concentricity and levelness of the whole line of the extruder are the prerequisites for solving the bending deformation of PVC profiles. Therefore, the concentricity and levelness of the extruder, die, calibrating die, water tank, etc. should be corrected whenever the mold is replaced. Among them, ensuring uniform discharge of the die is the key to solving the bending of PVC profiles. The die should be carefully assembled before starting the machine, and the gaps between each part should be consistent. Adjust the die temperature. If the adjustment is invalid, the plasticization degree of the material should be appropriately increased. Auxiliary adjustment Adjusting the vacuum degree and cooling system of the setting mold is a necessary means to solve the deformation of PVC profiles. The amount of cooling water on the side of the profile that bears the tensile stress should be increased; the method of mechanical offset center is used to adjust, that is, to adjust while producing The positioning bolts in the middle of the calibrating die are reversely slightly adjusted according to the bending direction of the profile (caution should be used when using this method, and the adjustment amount should not be too large). Paying attention to the maintenance of the mold is a good preventive measure. You should pay close attention to the working quality of the mold, and maintain and maintain the mold at any time according to the actual situation.

By taking the above measures, the bending deformation of the profile can be eliminated, and the extruder can be guaranteed to produce high-quality PVC profiles stably and normally.

Low temperature impact strength

Factors affecting the low-temperature impact strength of PVC profiles include formula, profile section structure, mold, degree of plasticization, test conditions, etc.

(1) Formula

At present, CPE is widely used as an impact modifier. Among them, CPE with a mass fraction of 36% of chlorine has a better modification effect on PVC, and the dosage is generally 8-12 parts by mass. Elasticity and compatibility with PVC.

(2) Profile section structure

High-quality PVC profiles have a good cross-sectional structure. In general, the structure with small cross-section is better than the structure with large cross-section, and the position of internal reinforcement on the cross-section should be set appropriately. Increasing the thickness of the inner rib and adopting a circular arc transition at the connection between the inner rib and the wall are all helpful to improve the low temperature impact strength.

(3) Mold

The impact of the mold on the low temperature impact strength is mainly reflected in the melt pressure and stress control during cooling. Once the recipe is determined, the melt pressure is mainly related to the die. The profiles coming out of the die will produce different stress distributions through different cooling methods. The low temperature impact strength of PVC profiles is poor where the stress is concentrated. When PVC profiles are subjected to rapid cooling, they are prone to high stress. Therefore, the layout of the cooling water channel of the calibrating mold is very critical. The water temperature is generally controlled at 14°C-16°C. The slow cooling method is beneficial to improve the low-temperature impact strength of PVC profiles.

To ensure the good condition of the mold, clean the die regularly to avoid impurities clogging the die due to long-term continuous production, resulting in reduced output and thin supporting ribs, which affect the low-temperature impact strength. Regular cleaning of the calibrating mold can ensure sufficient calibrating vacuum and water flow of the calibrating mold to ensure sufficient cooling during the production process of the profile, reduce defects and reduce internal stress.

(4) Degree of plasticization

A large number of research and test results show that the best value of low-temperature impact strength of PVC profiles is obtained when the degree of plasticization is 60%-70%. Experience shows that "high temperature and low speed" and "low temperature and high speed" can get the same degree of plasticization. However, low temperature and high speed should be selected in production, because the heating power consumption can be reduced at low temperature, and the production efficiency can be improved at high speed, and the shearing effect is obvious when the twin-screw extruder is extruded at high speed.

(5) Test conditions

GB/T8814-2004 has strict regulations on low-temperature impact tests, such as profile length, drop hammer mass, hammerhead radius, sample freezing conditions, test environment, etc. In order to make the test results accurate, the above regulations must be strictly followed.

Among them: "the impact of the falling weight on the center of the sample" should be understood as "making the impact of the falling weight on the center of the cavity of the sample", such a test result is more realistic.

The measures to improve low temperature impact performance are as follows:

1. Strictly check the quality of the materials used, and pay close attention to the material status of the die discharge and the vacuum port. The discharge of the die should be of the same color, have a certain gloss, and the discharge should be uniform. It should have good elasticity when kneading by hand. The material at the vacuum port of the main engine is in the state of "bean curd residue", and cannot emit light when it is initially plasticized. The parameters such as the main engine current and the head pressure should be stable.

2.Standardize the process control to ensure the plasticizing effect. The temperature control should be a "basin" process. The heating temperature change from the first zone of the extruder to the head should be a "basin" type. Change to "internal and external balance" to ensure that the material is heated evenly. In the case of the same formula, the extrusion process should not be greatly changed.

Post time: Jun-07-2023